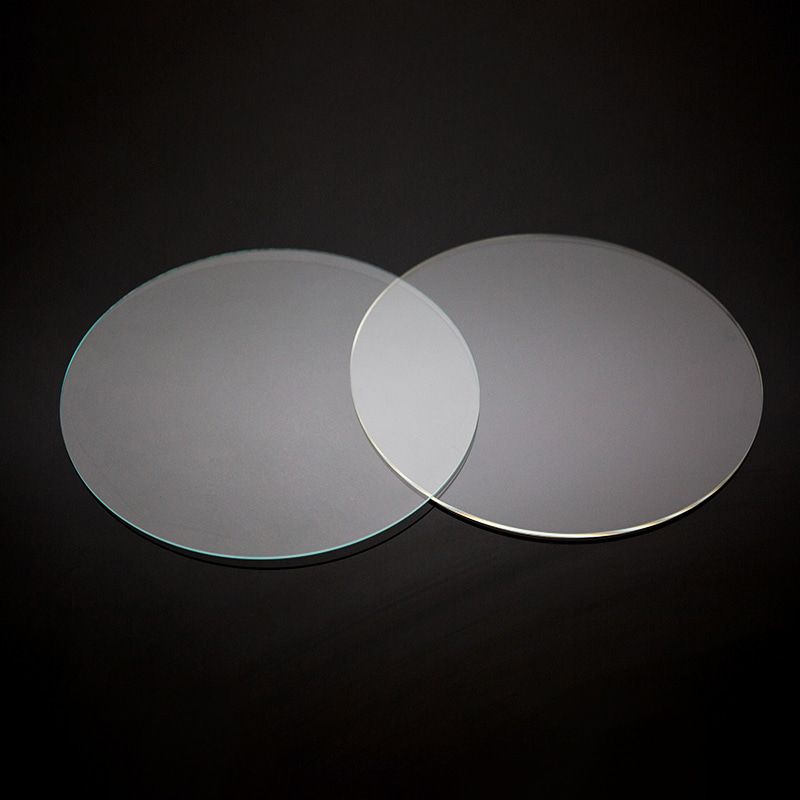

Flatness este un parametru critic în fabricarea napolitanelor optice. NAPARI OPTICALE Serviți ca componente fundamentale într-o gamă largă de aplicații, inclusiv fotonică, lasere, senzori optici și sisteme de lentile de înaltă precizie. Orice abatere de la planeitate poate compromite performanța dispozitivului, introduce aberații optice și poate reduce randamentul producției. Prin urmare, asigurarea planării de placă este esențială pentru menținerea atât a calității, cât și a funcționalității.

Înțelegerea planeității de placă optică

Flatitatea de placă optică se referă la uniformitatea suprafeței napolitale de -a lungul planului său. Abaterile de la un plan plat ideal pot apărea ca înclinare, deformare sau ondulații de suprafață. Aceste variații pot fi măsurate folosind mai mulți parametri, incluzând variația totală a grosimii, profilul de suprafață și valorile de planeitate globală. De obicei, planeitatea este exprimată în micrometri, cu toleranțe mai strânse necesare pentru aplicații optice de înaltă precizie.

Importanța planeității rezultă din nevoia de propagare a luminii previzibile prin placă. Chiar și abaterile minore de suprafață pot denatura grinzile de lumină, pot reduce eficiența laserului sau pot afecta acoperirile optice. Prin urmare, planeitatea nu este doar o metrică de calitate, ci și o cerință funcțională.

Factori care afectează planeitatea de placă optică

Câțiva factori influențează planeitatea plafonului în timpul fabricării. Acești factori pot fi clasificați pe scară largă în proprietăți materiale, procesare mecanică și condiții de mediu.

Proprietăți materiale

Alegerea materialelor joacă un rol semnificativ în planeitatea waferului. Napolii optice sunt de obicei fabricate din materiale cristaline, cum ar fi siliciu, arsenidă de galiu sau safir, fiecare având caracteristici termice și mecanice unice. Diferențele dintre coeficienții de expansiune termică, tensiunile interne și defectele de cristal pot induce deformare. De exemplu, expansiunea anisotropă în napolitane cristaline poate provoca înclinare dacă placa nu este orientată corespunzător de -a lungul axelor de cristal.

Procesare mecanică

Etapele de procesare mecanică, inclusiv felierea, șlefuirea și lustruirea, influențează direct planeitatea plafonului. Furtizarea unui cristal dintr -un boule introduce tensiuni mecanice care pot deforma placa. În mod similar, operațiunile de măcinare elimină materialul pentru a atinge grosimea dorită, dar pot introduce o distribuție neuniformă a stresului. Lustruirea, care este esențială pentru calitatea optică a suprafeței, poate corecta unele dintre aceste abateri dacă este efectuată cu atenție, dar poate introduce, de asemenea, micro-îndoire dacă nu este controlat corect.

Condiții de mediu

Factorii de mediu, cum ar fi temperatura, umiditatea și vibrațiile, afectează planeitatea plafonului. În timpul fabricării, napolitane pot absorbi umiditatea sau pot experimenta gradienți termici, provocând deformare temporară sau permanentă. Menținerea unui mediu de cameră curată controlată este esențială pentru atenuarea acestor efecte și pentru a păstra planeitatea.

Tehnici pentru a asigura planeitatea

Asigurarea planeității în fabricarea de placă optică implică o combinație de selecție a materialelor, procesare de precizie și metrologie. Mai multe tehnici sunt utilizate în mod obișnuit pentru a realiza și verifica planeitatea.

1.. Selecție atentă a materialelor

Primul pas în asigurarea planeității wafer este selectarea materiilor prime de înaltă calitate. Boulele ar trebui să fie lipsite de defecte interne și orientate cu atenție pentru a minimiza efectele anisotrope. Utilizarea cristalelor cu stres scăzut reduce probabilitatea de deformare în timpul tăierii și procesării ulterioare.

2. Slicerea preciziei

Sligerea plafonului presupune tăierea napolitanelor subțiri din cristalul în vrac folosind ferăstrău de sârmă sau lame acoperite cu diamante. Spiția de precizie reduce tensiunea mecanică prin menținerea contactului uniform și evitarea șocului termic. Metode avansate de feliere, cum ar fi ferăstraiele cu sârmă cu diamante cu rate de alimentare optimizate, minimizează micro-crăpile și daunele de margine care ar putea duce la suprafețe inegale.

3. măcinarea controlată

Măcinarea este efectuată pentru a atinge grosimea țintă și pentru a îmbunătăți planeitatea de suprafață. Măcinarea cu două părți, în care ambele părți ale plafonului sunt procesate simultan, asigură că îndepărtarea materialelor este uniformă. Această tehnică minimizează înclinarea și reduce stresul rezidual. Mașinile de măcinare moderne folosesc setări de presiune și viteză controlate de computer pentru a obține rezultate consistente pe mai multe napolitane.

4. Tehnici de lustruire

Lustruirea este un pas critic în realizarea planeității optice. Lustruirea chimică-mecanică combină abraziunea mecanică cu reacțiile chimice pentru a produce suprafețe ultra-flat. Procesul de lustruire trebuie monitorizat cu atenție pentru a evita introducerea de noi eforturi. Plăcuțele de lustruire și compozițiile de suspensie sunt optimizate pentru îndepărtarea uniformă a materialelor, asigurându -se că suprafața de placă rămâne în interiorul toleranței specificate de planeitate.

5. Alinarea stresului și recoacerea

Tratamentele termice pot ameliora tensiunile interne în napolitane optice. Recuperarea implică încălzirea plafonului la o temperatură specifică și apoi răcirea ei încet. Acest proces permite rețelei de cristal să se relaxeze, reducând înclinarea și deformarea. Programele de recoacere corecte sunt cruciale, deoarece încălzirea excesivă sau neuniformă poate agrava problemele de planeitate.

6. Metrologie și inspecție

Măsurarea exactă a planeității wafer este esențială pentru a monitoriza calitatea fabricării. Interferometria, profilometria și scanarea laserului sunt tehnici utilizate în mod obișnuit pentru a detecta abaterile la nivelul micrometrului sau sub-micrometrului. Detectarea timpurie a problemelor de planeitate permite acțiuni corective, cum ar fi lustruirea suplimentară sau eliminarea materialelor selective, înainte ca napolitane să progreseze până la etape suplimentare de fabricație.

7. Controlul mediului

Menținerea unui mediu de fabricație stabil este crucială pentru conservarea planeității plafonului. Camerele curate cu temperatură și umiditate controlată reduc riscul de expansiune termică și deformare indusă de umiditate. Platformele anti-vibrații și sistemele de depozitare proiectate cu atenție împiedică deformarea mecanică în timpul manipulării și transportului.

Provocări în menținerea planeității

În ciuda tehnicilor avansate, mai multe provocări persistă în asigurarea unei plateri a plafonului optic. Diametrele ridicate a plafonului cresc susceptibilitatea la înclinare, deoarece napolitane mai mari se confruntă cu gradienți de stres mai mari. Napolii subțiri sunt mai predispuse la îndoirea sub propria lor greutate sau în timpul manipulării. Mai mult, geometriile complexe de placă, cum ar fi napolitane modelate sau acoperite, pot introduce puncte de stres localizate care compromit planeitatea.

O altă provocare este compensarea dintre planeitatea de suprafață și rata de îndepărtare a materialelor. Măcinarea și lustruirea agresivă pot crește debitul, dar poate introduce micro-stresuri. Echilibrarea productivității cu cerințe de înaltă precizie rămâne o considerație critică pentru producători.

Progrese în controlul planezității

Progresele tehnologice recente au îmbunătățit capacitatea de a obține napolitane optice ultra-flat. Sistemele de monitorizare în timp real urmăresc îndepărtarea materialelor în timpul măcinării și lustruirii, permițând ajustărilor automate să mențină planeitatea. Tehnicile de lustruire adaptivă, care variază presiunea și curgerea în mod dinamic, compensează variațiile de grosime locală. În plus, progresele legate de legătura cu placa și ingineria substratului reduc deformarea indusă de stres în napolitane optice compozite.

Considerații practice pentru producători

Pentru producători, asigurarea planeității wafer este un proces în mai multe etape care necesită integrare pe toate etapele de fabricație. De la selectarea boulelor de cristal de înaltă calitate până la utilizarea tăierii de precizie, a măcinarea, a lustruirii și ameliorării stresului, fiecare pas contribuie la planeitatea finală. Inspecția continuă și controlul mediului sunt, de asemenea, esențiale pentru a menține consecvența între loturile de producție.

Investiția în echipamente de înaltă precizie și personal instruit este esențială pentru realizarea planeității dorite. Protocoalele standardizate și respectarea specificațiilor de planeitate asigură că napolitarii îndeplinesc cerințele de performanță pentru aplicațiile optice de înaltă calitate.

Concluzie

Flatness în fabricarea de wafer optică este un parametru fundamental de calitate care afectează performanța dispozitivelor și sistemelor optice. Realizarea și menținerea planeității necesită o atenție atentă la selecția materialelor, procesarea mecanică, tratamentele termice și controlul mediului. Metrologia avansată și tehnicile de procesare adaptivă îmbunătățesc în continuare capacitatea de a produce napolitane care îndeplinesc cerințele stricte de planeitate.

Înțelegerea factorilor care influențează planeitatea și implementarea proceselor robuste de fabricație și inspecție sunt esențiale pentru producătorii și cercetătorii care lucrează cu napolitane optice. Prin prioritizarea platerii, napolitane optice pot satisface în mod fiabil cerințele de înaltă precizie ale fotonicii moderne, sistemelor laser și aplicațiilor de detectare optică.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号